O Coração da Eficiência: Princípios, Aplicações e Vantagens Estratégicas dos Inversores de Frequência (VFD)

Data: 18/11/2025 | Duração de Leitura: 6 minutos | Elaborado por: Mundo Indústria

Em ambientes industriais modernos, a otimização energética e o controle preciso de máquinas rotativas são imperativos. O Inversor de Frequência (VFD – Variable Frequency Drive) emerge como o dispositivo central para atender a esses requisitos. Ele é o componente que transforma a energia de frequência fixa da rede em uma fonte de alimentação com frequência e tensão variáveis, permitindo o controle exato de motores de indução.

Neste artigo, discorreremos sobre a arquitetura, o princípio de modulação e o impacto estratégico dos VFDs na Indústria.

O Conceito Fundamental: Controle Vetorial da Velocidade

A velocidade de um motor de indução CA é intrinsecamente ligada à frequência da rede elétrica que o alimenta, o que significa que qualquer variação na frequência resultará em uma alteração na velocidade de operação do motor. A fórmula da velocidade síncrona (Ns) ilustra isso: quanto maior a frequência, maior será a velocidade do motor, permitindo que ele opere de forma mais eficiente em suas funções designadas. Essa relação é fundamental para o controle e a aplicação de motores em diferentes indústrias, onde a precisão e a adaptação às condições de operação são essenciais para garantir a performance ideal dos equipamentos.

Ns = 120 x F ÷ P

Onde:

- Ns é a velocidade síncrona (RPM).

- F é a frequência da rede (Hertz).

- P é o número de polos do motor.

Em uma rede padrão de 60Hz, a velocidade é fixa, limitando a versatilidade e eficiência de operação em diversas aplicações industriais. O VFD, ou Inversor de Frequência, atua manipulando a variável f (frequência), permitindo que a velocidade do motor seja ajustada continuamente e com precisão. Isso não só resulta em maior eficiência energética, mas também possibilita um controle mais fino sobre o torque e a aceleração do motor, efeitos que são particularmente vantajosos em sistemas que exigem variação na carga. Além disso, o uso de um VFD reduz o estresse mecânico e aumenta a vida útil do equipamento, o que é impossível com métodos de partida direta (DOL), que tendem a provocar picos de corrente e desgaste acelerado, comprometendo a performance e a confiabilidade a longo prazo dos motores em uso.

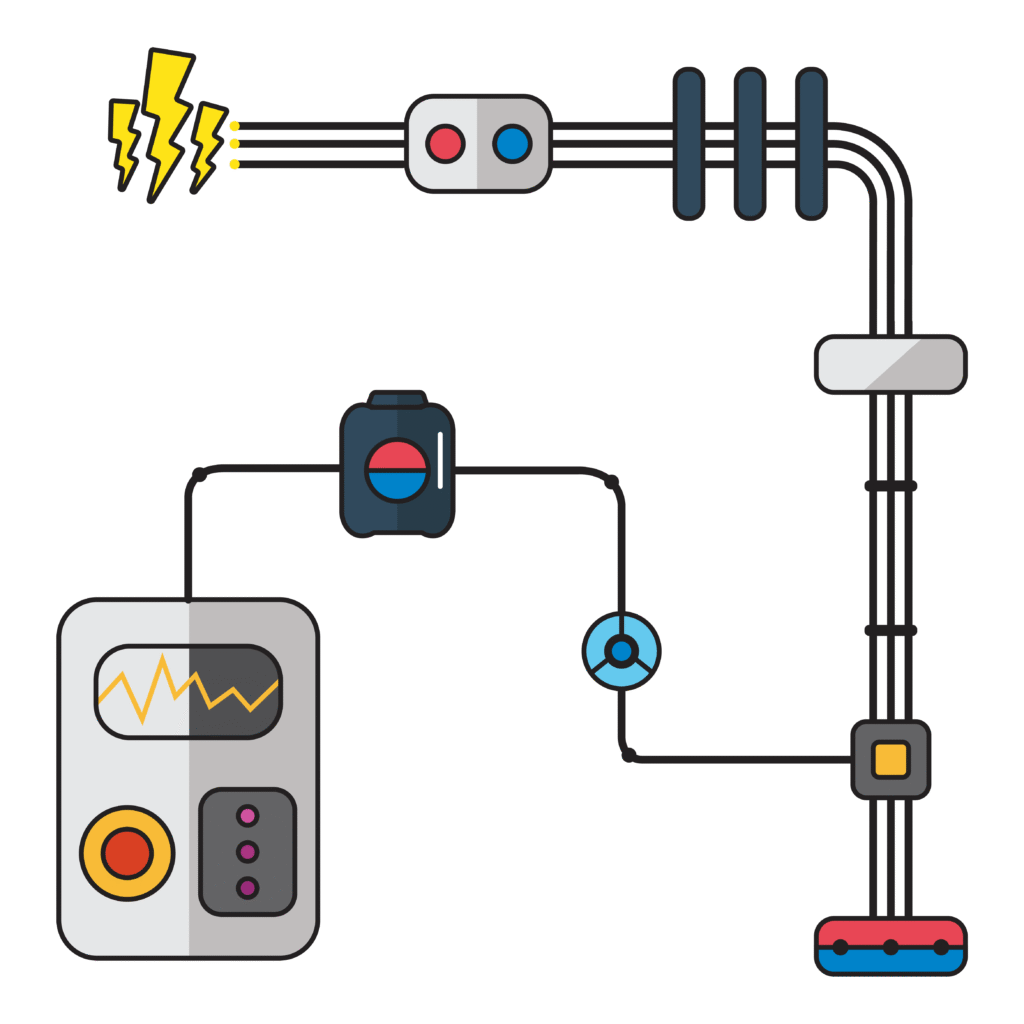

Arquitetura do VFD: Os Três Blocos de Conversão

O Inversor de Frequência padrão opera em três estágios essenciais para transformar a tensão e a frequência fixas da rede em uma saída variável: no primeiro estágio, ele realiza a retificação, onde a tensão alternada da rede é convertida em tensão contínua, permitindo um controle mais eficiente; em seguida, no segundo estágio, ocorre a filtragem, que suaviza essa tensão contínua, assegurando que as flutuações indesejadas sejam eliminadas; finalmente, no terceiro estágio, a modulação da largura do pulso (PWM) é aplicada, permitindo que a tensão e a frequência sejam ajustadas conforme as necessidades específicas da carga conectada, resultando em uma operação mais eficiente e otimizada do sistema.

1. Seção Retificadora (CA para CC)

- Função: Converter a tensão de entrada de Corrente Alternada (CA) em Corrente Contínua (CC) pulsante.

- Componentes: Geralmente utiliza uma ponte retificadora composta por diodos ou, em modelos mais avançados (ACBs), Tiristores ou IGBTs para regeneração de energia.

2. Barramento CC (Filtro e Armazenamento)

- Função: Suavizar e estabilizar a tensão CC retificada.

- Componentes: Composta por um banco de capacitores de grande capacidade. Este barramento filtra as ondulações e mantém a tensão CC estável, fornecendo a energia “limpa” para o estágio inversor.

3. Seção Inversora (CC para CA Variável)

- Função: Converter a tensão CC estabilizada de volta para CA, mas com frequência e tensão controláveis.

- Componentes: Utiliza IGBTs (Transistores Bipolares de Porta Isolada) que atuam como chaves de alta velocidade. A chaveamento é controlado pela técnica PWM (Modulação por Largura de Pulso).

O Princípio Crítico: Modulação por Largura de Pulso (PWM)

O PWM é o coração do controle do VFD. Em vez de produzir uma onda senoidal pura, o inversor chaveia os IGBTs em alta frequência para gerar uma série de pulsos retangulares que, quando filtrados, simulam uma forma de onda senoidal. Este método permite um controle mais eficiente da tensão e da corrente, promovendo uma operação mais precisa do motor conectado. Além disso, o uso do PWM minimiza as perdas de energia e o aquecimento, aumentando assim a eficiência geral do sistema. A tecnologia PWM se tornou fundamental em aplicações industriais, onde a demanda por eficiência energética e controle preciso de velocidade é cada vez maior.

- Controle de Frequência: A frequência da onda CA resultante é determinada pela frequência de repetição dos pulsos.

- Controle de Tensão: A tensão de saída é controlada pela largura dos pulsos (quanto mais largo o pulso, maior a tensão média).

Ao manter uma relação V/f (Tensão por Frequência) constante, o VFD garante que o motor mantenha seu torque nominal mesmo com a variação de velocidade.

Vantagens Estratégicas na Aplicação Industrial

A implementação de VFDs resulta em benefícios operacionais e econômicos significativos:

Aumento da Vida Útil do Equipamento: A redução do estresse mecânico e elétrico na partida e a operação em velocidades otimizadas prolongam a vida útil do motor, redutor e outros componentes mecânicos.

Economia de Energia: Em aplicações de bombas e ventiladores (cargas quadráticas), uma pequena redução na velocidade resulta em grande economia de energia

Partida Suave (Soft-Start): Elimina picos de corrente de partida (geralmente 6 a 8 vezes a corrente nominal), reduzindo o estresse mecânico no motor e na transmissão.

Controle de Processo: Permite o controle exato de vazão, pressão, temperatura e posicionamento, otimizando a qualidade do produto final.

Conclusão

O Inversor de Frequência é mais do que um dispositivo de acionamento; é uma ferramenta de Gestão Energética e Controle de Precisão que desempenha um papel crucial na otimização dos processos industriais contemporâneos. Sua correta especificação e parametrização são vitais para a modernização de plantas industriais, garantindo eficiência, segurança e o controle vetorial indispensável na Indústria 4.0. Além disso, a implementação adequada desse equipamento permite não apenas a redução de custos operacionais, mas também a minimização do impacto ambiental, contribuindo para práticas mais sustentáveis. Com avanços tecnológicos, os inversores de frequência modernos oferecem características adicionais, como comunicação em tempo real e integração com sistemas de automação, que possibilitam um monitoramento mais preciso das operações. Dessa forma, sua utilização se torna fundamental para empresas que buscam não apenas a competitividade, mas também a inovação contínua em um mercado em constante evolução.

E ai, gostou?

Então compartilhe nosso conteúdo em suas redes socias e comente sobre quais assuntos vocês quer ver por aqui! E aqui vai uma dica: todo tipo de equipamento para seu projeto elétrico ou de automação você encontra aqui! Confere lá!

Até a próxima!