🧠 O Cérebro da Produção: Fundamentos, Arquitetura e Estratégia dos Controladores Lógicos Programáveis (CLP) na Era 4.0

Data: 19/11/2025 | Duração de Leitura: 7-8 minutos | Elaborado por: Mundo Indústria

No cerne de todo sistema de automação industrial moderno reside o Controlador Lógico Programável (CLP), ou Programmable Logic Controller (PLC). Este dispositivo robusto e altamente confiável é o componente chave que executa a lógica de controle, orquestrando a operação sequencial e simultânea de máquinas e processos. Substituindo a antiga e complexa lógica de relés, o CLP trouxe uma revolução de flexibilidade e inteligência à manufatura.

Mas, em termos técnicos, como sua arquitetura interna garante a resiliência e a velocidade necessárias para linhas de produção de alta performance? Qual o princípio de seu ciclo de execução (scan time) que assegura a precisão em tempo real? E como a escolha entre um CLP modular e um compacto pode definir o futuro da sua planta?

Neste artigo, desvendaremos os fundamentos operacionais, os componentes essenciais e o impacto estratégico dos CLPs, mergulhando nas tendências que os posicionam no coração da Indústria 4.0 e do IoT.

O Conceito Estrutural: Do Relé Eletromecânico ao Domínio do Software

O CLP é, essencialmente, um computador industrial especializado, projetado para operar em ambientes hostis (poeira, vibração, ruído eletromagnético e variações extremas de temperatura). Sua função primordial é executar repetidamente uma lógica de controle programada, baseando-se nas entradas dos sensores de campo e emitindo comandos para os atuadores.

🚀 O Fator Crítico: A Revolução da Flexibilidade e Manutenção

A maior inovação do CLP reside na sua flexibilidade inigualável. Onde painéis de controle baseados em relés exigiam dias ou semanas de reengenharia e religação física para cada alteração de processo, o CLP permite a modificação da lógica de controle em minutos, através de software (linguagens como Ladder Diagram, Structured Text, Function Block Diagram). Isso otimiza drasticamente o tempo de comissionamento e downtime, capacitando a indústria para a produção adaptável e a personalização em massa.

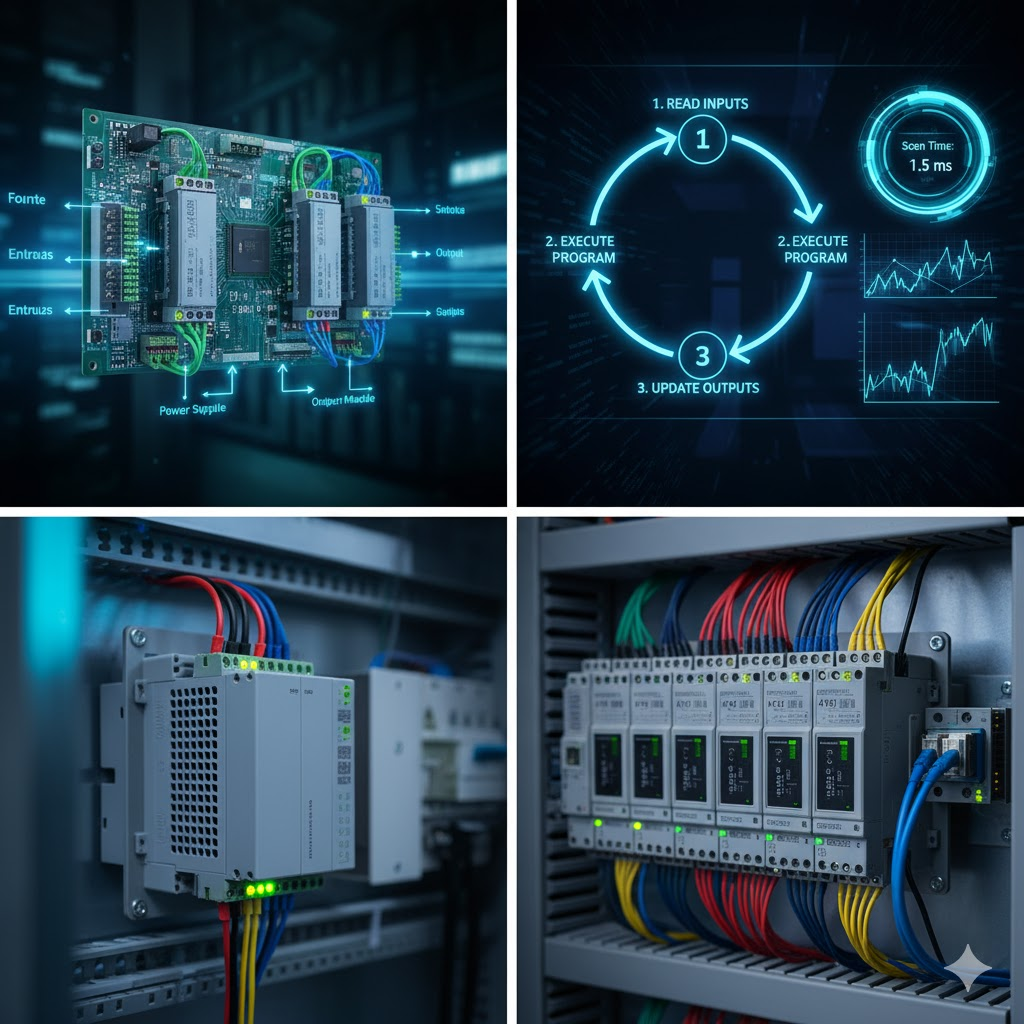

Arquitetura do CLP: A Sinergia dos Módulos para Controle Implacável

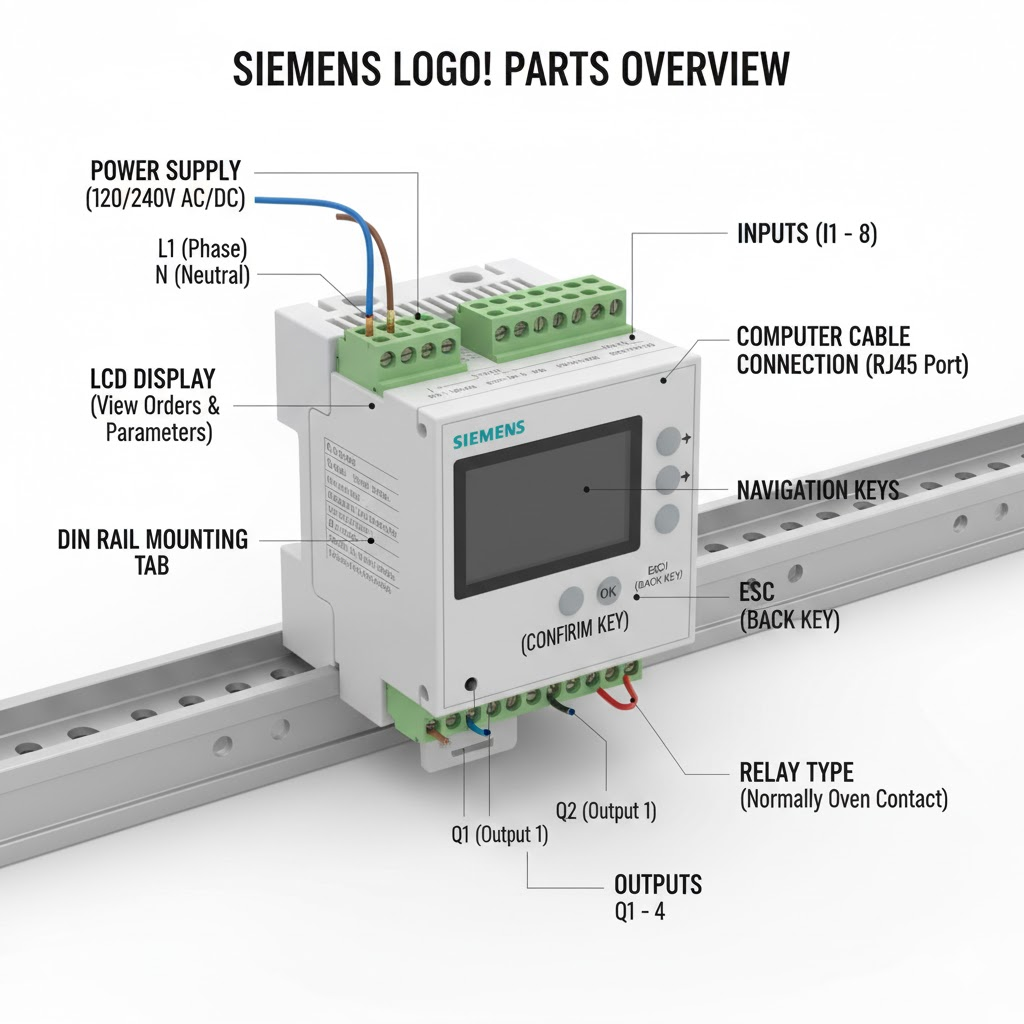

Apesar da vasta gama de fabricantes (Siemens, Rockwell, Schneider Electric, etc.), a arquitetura interna de um CLP é universalmente organizada em módulos que trabalham em conjunto para uma operação ininterrupta:

1. Módulo de CPU (Unidade Central de Processamento)

- O Cérebro da Operação: Contém o microprocessador que executa o programa de controle, gerencia a memória, coordena a comunicação e assegura a integridade de todo o sistema.

- Velocidade É Poder (Scan Time): A performance da CPU determina o Tempo de Varredura – o tempo que leva para o CLP ler entradas, executar a lógica e atualizar saídas. Em aplicações de alta velocidade, como controle de robótica ou packaging, o tempo de varredura pode ser de apenas 1 a 5 milissegundos, exigindo microprocessadores de ponta.

2. Módulos de Entrada (Input Modules)

- Os Olhos do Processo: Recebem sinais de campo (sensores, chaves) e os convertem em sinais lógicos interpretáveis (Entradas Digitais para ON/OFF; Entradas Analógicas para sinais $4-20\text{ mA}$ ou $0-10\text{ V}$).

- Recursos Avançados: Módulos de Contagem Rápida (High Speed Counters) são essenciais para aplicações que exigem detecção de pulsos em frequências muito altas (encoderes, medição de RPM).

3. Módulos de Saída (Output Modules)

- Os Músculos do Controle: Recebem os comandos da CPU e os traduzem em sinais elétricos para acionar atuadores.

- A Escolha da Saída:

- Saída a Relé: Mais robusta para correntes mais altas, mas com vida útil limitada e menor velocidade.

- Saída a Transistor (Estado Sólido): Essencial para acionamentos de alta frequência, como pulsos para válvulas solenoides ou stepper motors, devido à sua velocidade e vida útil estendida.

4. Módulo de Fonte de Alimentação e Comunicação

- Comunicação (Redes Industriais): O CLP moderno precisa de módulos de comunicação (Ethernet/IP, Profinet, Modbus TCP) para interligar-se a IHMs, Inversores de Frequência e, crucialmente, a sistemas de supervisão SCADA e à Nuvem (IIoT).

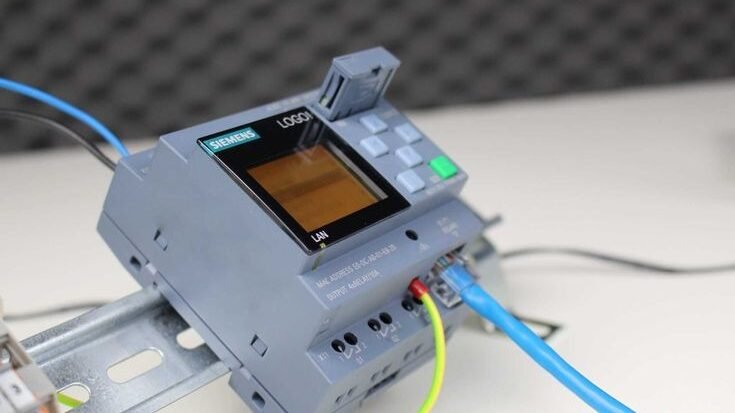

O Ciclo de Varredura (Scan Cycle): A Chave do Determinismo Industrial

O CLP opera em um ciclo contínuo e determinístico, o que garante que a lógica será executada em um tempo previsível e repetitivo, fator vital para a segurança e precisão.

- Leitura das Entradas: A CPU lê o estado de todos os Módulos de Entrada e salva essa cópia na Tabela de Imagem das Entradas.

- Execução do Programa: O programa é executado sequencialmente (linha por linha), usando os dados da Tabela de Entradas lida no passo 1.

- Diagnóstico e Comunicação: O CLP executa verificações internas e gerencia a comunicação de rede.

- Atualização das Saídas: Os resultados do programa são enviados para os Módulos de Saída, que acionam os atuadores.

O fato de o CLP ler todas as entradas de uma vez antes de executar a lógica (princípio do “copo d’água”) garante que o estado do processo seja consistente durante toda a execução do programa.

Estratégias de Especificação: Compacto vs. Modular

A seleção de um CLP impacta diretamente o custo e a escalabilidade futura:

| Tipologia | Aplicação Ideal | Vantagens de Destaque | Desvantagens |

| CLP Compacto (Brick Style) | Máquinas pequenas, controle de processos simples e retrofit de painéis. | Baixo custo inicial, fácil instalação, menor espaço físico. | Limite fixo de E/S, dificuldade em expansão, menor capacidade de processamento. |

| CLP Modular | Linhas de produção complexas, controle de movimento e aplicações de segurança (Safety PLC). | Escalabilidade Ilimitada (adiciona módulos conforme a necessidade), Redundância (opcional), alta densidade de E/S e maior velocidade de processamento. | Custo inicial superior, maior complexidade de configuração. |

📈 Integração 4.0: O CLP como Gateway para o IIoT

O papel do CLP evoluiu de mero controlador lógico para um Dispositivo de Borda (Edge Device).

- Coleta de Dados Massiva: CLPs modernos não apenas controlam, mas também coletam metadados (temperatura do CLP, diagnóstico de E/S, tempo de ciclo).

- Comunicação Vertical: Através de protocolos como OPC UA e MQTT, o CLP envia dados de produção diretamente para o Nível MES/ERP ou para a Nuvem (Cloud). Isso habilita a Manutenção Preditiva e a análise de Big Data industrial, transformando o CLP no ponto de coleta vital da Indústria 4.0.

Conclusão

O CLP é a tecnologia que tornou a Automação Industrial escalável, flexível e segura. Sua correta especificação, que considera a velocidade de varredura necessária, a tipologia (Compacto vs. Modular) e a capacidade de comunicação de rede, é vital para o sucesso da integração de qualquer máquina ou processo. A robustez de sua arquitetura e seu ciclo de execução determinístico são os pilares da confiabilidade industrial na era da inteligência de dados.

E ai, gostou?

Então compartilhe nosso conteúdo em suas redes socias e comente sobre quais assuntos vocês quer ver por aqui! E aqui vai uma dica: todo tipo de equipamento para seu projeto elétrico ou de automação você encontra aqui! Confere lá!

Até a próxima!